- INNOVACIONES ENCAMINADAS A GARANTIZAR EL ÉXITO DE SU NEGOCIO

Todos los productos Lucas se basan en una misma tecnología que ofrece siempre la mejor relación coste-rendimiento posible.

Todos los productos Lucas se basan en una misma tecnología que ofrece siempre la mejor relación coste-rendimiento posible.

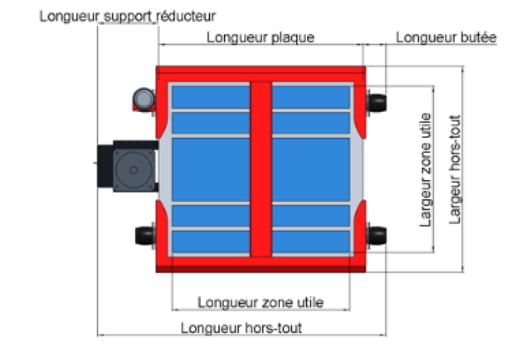

Los carros LUCAS están diseñados para maximizar la superficie de estos utilizable por el integrador.

La totalidad de los elementos funcionales de traslación se ubican, o bien bajo el carro, o bien en posición externa (sin interactuar con el proceso del cliente).

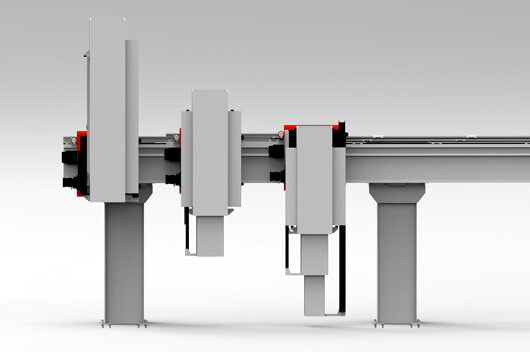

En el caso de los pórticos, se incorpora un mecanismo de articulación entre los ejes X e Y para compensar errores geométricos de la instalación y mantener la estabilidad frente a las variaciones de control. En su configuración estándar, nuestros pórticos se manipulan mediante 2 motorizaciones X controlables en modo maestro/esclavo.

¿Está interesado? ¡Contacta con nosotros!

Los reductores de los ejes LUCAS ofrecen dos modalidades de precisión (acceder al configurador para su consulta) en función del tipo de aplicación deseada (estándar o precisión extra).

El espacio interdental se regula por medio de una placa móvil.

¿Está interesado? ¡Contacta con nosotros!

En su configuración estándar, cada carro lleva incorporado un dispositivo de lubricación automático (cremallera, piñón, corredera), autónomo y autoadaptable al uso efectuado del equipo.

La comunicación de un fallo a su sistema de automatización permite saber cuándo sustituir el cartucho y/o realizar las correspondientes reparaciones si la lubricación no es correcta.

Este dispositivo permite asimismo conocer en tiempo real el kilometraje de cada eje y facilitar el seguimiento de las operaciones de mantenimiento.

¿Está interesado? ¡Contacta con nosotros!

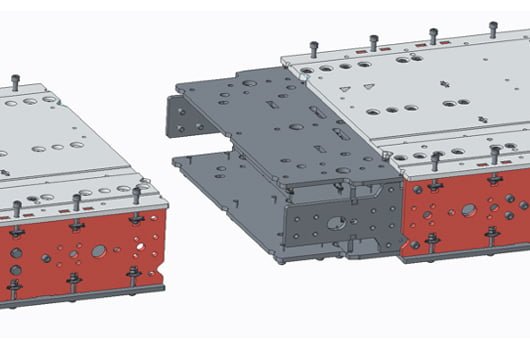

Las vigas están elaboradas con acero S235, cortadas con láser y ensambladas mediante atornillado y sin soldadura, lo que garantiza su estabilidad dimensional a lo largo del tiempo, sin necesidad de recocido.

Las partes mecanizadas destinadas a albergar los sistemas de guía y cremalleras están elaboradas con acero S355 y S500.

En su versión estándar, los conjuntos de acero están recubiertos con una pintura de poliuretano de efecto arenoso RAL 9006 (gris aluminio).

Todos los sistemas de guía están constituidos por rieles y correderas con rodamientos de bolas encapsuladas (sin contacto entre ellas) y vinculados a los carros mediante dispositivos de «verificación de conformidad» que garantizan una firmeza adecuada y una compensación eficaz de los errores geométricos que se dan en las longitudes grandes.

La vida útil mínima garantizada de estos sistemas de guía es de 10.000 km, con V =2 m/s y a = 2 m/s².

Las cremalleras son de calidad 8 y con dentado helicoidal templado por inducción.

Cuando el producto que deba suministrarse supere los 13 metros de longitud, la viga se suministrará fragmentada en varios tramos con una longitud máxima de 12 metros cada uno. Con el fin de facilitar el montaje de las vigas in situ, estas se suministrarán junto con las herramientas de fijación previstas a tal efecto. La conformidad con los ajustes y las especificaciones de fábrica (véanse los correspondientes documentos) se garantiza mediante un sistema de embridado.

¿Está interesado? ¡Contacta con nosotros!

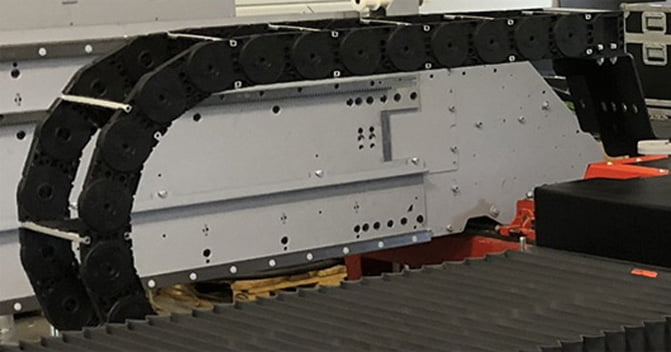

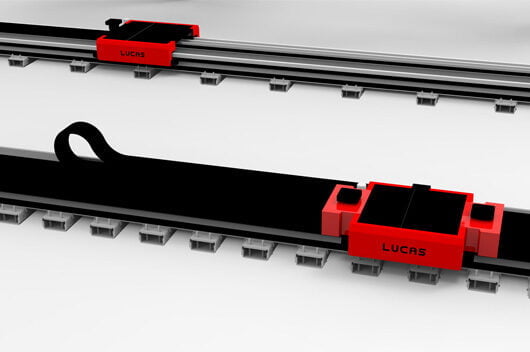

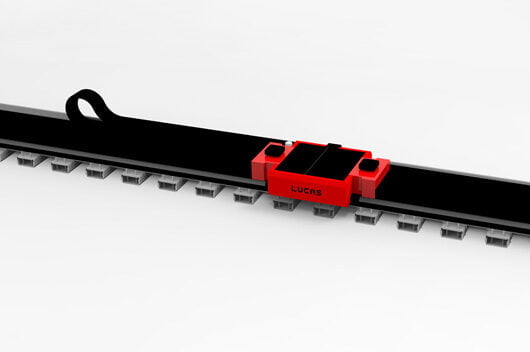

Las cadenas portacables de la marca Kabelschlepp están provistas de separadores de cables y barras de conexión de aluminio. En su versión estándar, los eslabones disponen de una corredera sustituible que ayuda a reducir el ruido del sistema.

En el caso de cadenas de secciones grandes y/o de velocidades superiores a 2 m/s, las canaletas están revestidas de amortiguadores de impactos mediante una banda de goma. Dentro de la gama de ejes lineales, se utilizan dos series diferentes: la serie MC con tirantes de aluminio desmontables y la serie MT con cubiertas de aluminio para aplicaciones que requieran una cadena cerrada. En función de las diversas longitudes y masas, las cadenas portacables pueden ser deslizantes o autoportantes.

¿Está interesado? ¡Contacta con nosotros!

Instalación sobre hormigón.

La zona donde se instale el eje lineal debe ser de hormigón fratasado limpio y cumplir con los requisitos mínimos que se indican a continuación:

- Hormigón no fisurado

- Resistencia a la compresión: > 200 MPa / hormigón C20/25 (ENV 206).

- Grosor de la capa: > 160 mm.

Tolerancias del suelo:

El ajuste vertical existente entre las bases de anclaje y el bastidor permite una compensación de errores de planitud del suelo de +/- 20 mm, es decir, 40 mm a lo largo de la longitud total del eje. Con el fin de garantizar el correcto asentamiento de las bases en el suelo, recomendamos que el error no sea superior a +/- 5 mm, es decir, 10 mm de error en un tramo de 6 metros (véase el perfil a continuación).

Instalación sobre estructura fijada por soldadura mecánica en acero. En determinados casos, el eje lineal no puede fijarse directamente en el suelo, sino en una estructura de acero específica. El usuario debe garantizar la resistencia mecánica de la estructura en cuestión y, sobre todo, su estabilidad dimensional, es decir, la ausencia de vibraciones en condiciones normales de uso (aceleraciones del robot) y la resistencia mecánica en situaciones de parada de emergencia. En caso necesario, nuestra oficina de proyectos puede facilitar las aclaraciones necesarias sobre las reducciones de carga específicas para las aplicaciones de los clientes.

¿Está interesado? ¡Contacta con nosotros!

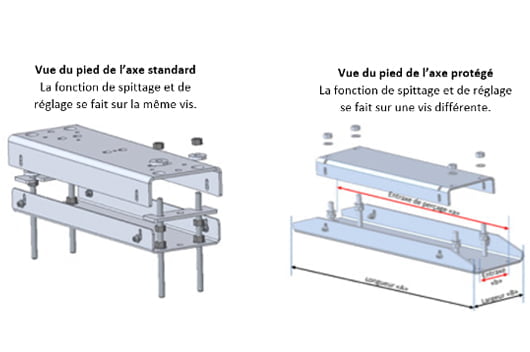

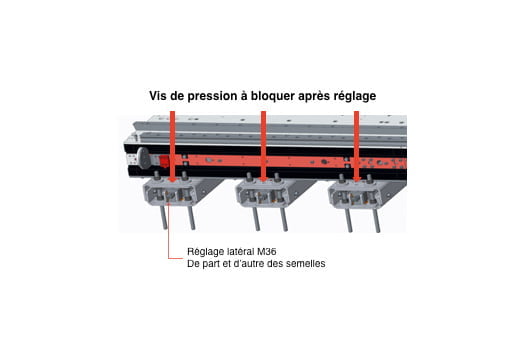

En la versión estándar, el error de rectitud en el sentido del movimiento viene ajustado de fábrica a un valor no superior a 0,1 mm/m, es decir, una desviación posible de 1 mm en el caso de un eje de 10 metros. Si la aplicación requiere un mayor grado de rectitud, podemos suministrar un pie especial provisto de una función de ajuste lateral.

Este modelo de pie sustituye al pie estándar, conservando todos los elementos de fijación al suelo su funcionalidad. No obstante, el ajuste de la rectitud ha de efectuarse antes de fijar por completo la base superior.

Una vez nivelado el eje y antes de fijarlo, se procede al ajuste de la rectitud accionando los tornillos M36 situados a ambos lados de los pies. El procedimiento más adecuado para ello es el mismo que para el ajuste de nivel, es decir, la nivelación de las zonas de máximo error. Con experiencia y dedicación, se puede alcanzar un valor objetivo de 0,02 mm/m.

¿Está interesado? ¡Contacta con nosotros!

En el caso de las actividades que requieran gran firmeza, existe la posibilidad de aumentar el número de bases o pilares para reducir la flexión y torsión de las vigas.

¿Está interesado? ¡Contacta con nosotros!

Dependiendo de su aplicación, existe la posibilidad de suministrar, junto con todos los ejes LUCAS, fuelles de PVC o Kevlar. El configurador de LUCAS permite calcular automáticamente el exceso de longitud generado por la adición de este accesorio.

¿Está interesado? ¡Contacta con nosotros!

En los modelos ALSP, la cara encapsulada es transitable, lo que permite al operario caminar cómodamente sobre el eje.

Esta misma cara garantiza la protección del conjunto mecánico frente a agresiones externas (polvo, exceso de pulverización de pintura, chorreo de aceite, escoria, etc.).

¿Está interesado? ¡Contacta con nosotros!

Los ejes LUCAS ofrecen 2 posibles sistemas de compensación de juegos:

Sistema de compensación eléctrica

Con dos reductores estándares instalados en el mismo carro, el armario de control administra una precarga dinámica para compensar mediante ambos conjuntos de reductores el juego del conjunto de piñones/cremalleras.

Sistema de compensación mecánica

La utilización de un reductor de doble piñón REDEX, con la ayuda de una precarga determinada, permite compensar el juego del conjunto de piñones/cremalleras.

Existe la opción de complementar el sistema con una regla de medición para la codificación directa en el eje lineal.

¿Está interesado? ¡Contacta con nosotros!

Brazos de 300 kg a 3.000 kg

El sistema de brazo Z Lucas se basa en 4 tamaños de brazo Z extensible con los que se pueden formar, según se prefiera, brazos simples, brazos bitelescópicos o brazos tritelescópicos.

El sistema de configuración de Lucas le permite saber qué combinación de brazo elegir en función de la altura del techo.

Todos los brazos Z pueden llevar un eje rotativo acoplado en su extremo, lo que posibilita la transformación de los robots de 3 ejes en robots de 4 ejes.

Los brazos Z están elaborados con chapas de aluminio 2017A ensambladas mediante atornillado del mismo modo que las vigas.

Todos los reductores son de tipo planetario con un juego < 3 arcmin en 1 fase y < 5 arcmin en 2 fases. En los ejes verticales, se incluye un freno de seguridad adicional en caso de corte de corriente montado entre el reductor y el motor del producto suministrado, el cual permite duplicar la función de frenado y efectuar las tareas de mantenimiento de manera segura.

Existe la opción de incorporar un mecanismo de rotación en el extremo del brazo Z con un sistema de brazo hueco que posibilita el paso del cableado de proceso del cliente.

¿Está interesado? ¡Contacta con nosotros!